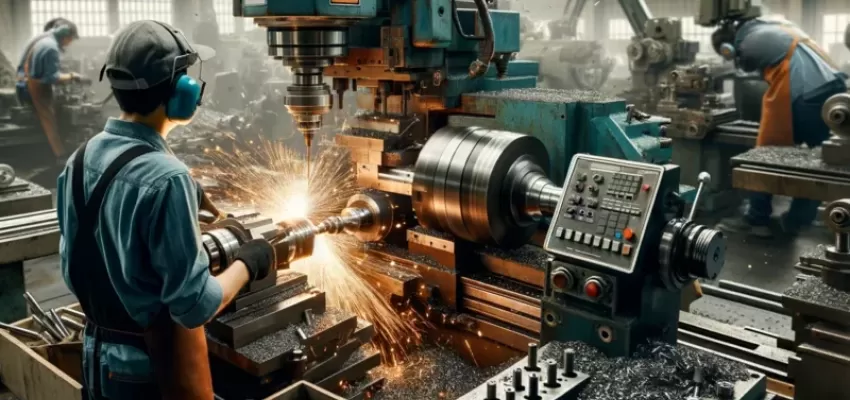

OObróbka metali

Maszyny do obróbki metalu: jak wybrać?

2 sierpnia 2024

2 sierpnia 2024

Obróbka metali to jedna z kluczowych dziedzin przemysłu, która odgrywa fundamentalną rolę w produkcji wyrobów metalowych, narzędzi oraz komponentów maszyn. W dzisiejszych czasach rozwój technologii oraz rosnące potrzeby rynkowe wymuszają stosowanie coraz bardziej zaawansowanych urządzeń do obróbki metalu, co sprawia, że wybór odpowiednich maszyn nie jest zadaniem prostym. W tym artykule postaramy się przekazać wszelkie niezbędne informacje, które pomogą Ci w podjęciu świadomej decyzji na temat zakupu maszyn do obróbki metali. Przedstawimy różne rodzaje maszyn, ich zalety i wady, a także porady, jak dokonać najlepszego zakupu. Zapraszamy do lektury!

Rodzaje maszyn do obróbki metalu

Wybór odpowiednich maszyn do obróbki metalu w dużej mierze zależy od specyfiki i wymagań danego projektu. Poniżej przedstawiamy kilka najważniejszych i najczęściej wykorzystywanych typów maszyn, które mogą znaleźć zastosowanie w różnych branżach przemysłowych.

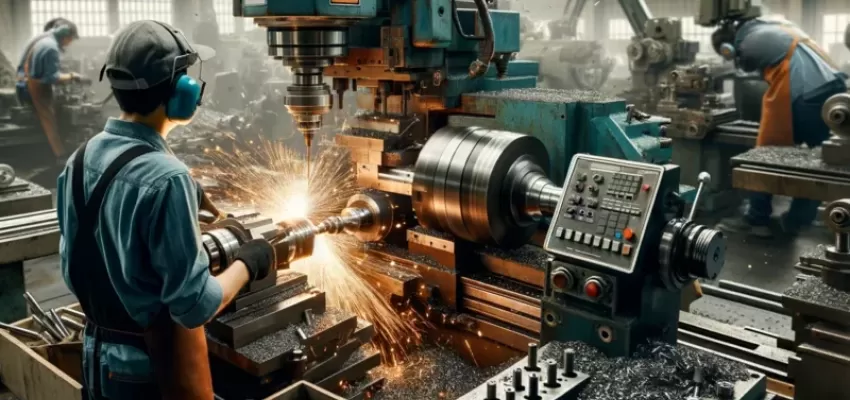

Tokarki

Tokarki to maszyny do obróbki metalu służące przede wszystkim do wykonywania operacji toczenia. Proces ten polega na obróbce skrawaniem przedmiotów o przekroju cylindrycznym lub dyskowym poprzez obracanie detalu wokół własnej osi i skrawanie materiału specjalnym nożem tokarskim. Tokarki są niezwykle uniwersalne i mogą być wykorzystywane w produkcji wałków, pierścieni, kół zębatych oraz innych elementów. W Polsce popularne są zarówno tokarki konwencjonalne, jak i sterowane numerycznie (CNC), które zapewniają większą precyzję i automatyzację procesu.

Zalety tokarek

Wielofunkcyjność - możliwość wykonywania różnych operacji toczenia, gwintowania, wiercenia i frezowania.

Precyzja - szczególnie w przypadku tokarek CNC, które umożliwiają osiągnięcie wysokiej dokładności wymiarowej.

Wydajność - duża szybkość obróbki, co przekłada się na zwiększenie efektywności produkcji.

Wady tokarek

- Cena - szczególnie tokarki CNC są kosztowne w zakupie i utrzymaniu.

- Kompleksowość - potrzeba wyszkolonego personelu do obsługi maszyn CNC.

Frezarki

Frezarki to kolejne maszyny do obróbki metalu, które są powszechnie stosowane w przemyśle. Frezarki służą do obróbki powierzchni płaskich, spiralnych, kształtowych oraz wykonywania otworów i rowków. Frezowanie odbywa się za pomocą obracającego się narzędzia, które skrawa materiał z powierzchni przedmiotu. W Polsce używa się zarówno frezarek pionowych, jak i poziomych, a także frezarek CNC.

Zalety frezarek

- Wszechstronność - możliwość wykonywania różnorodnych operacji frezowania na jednej maszynie.

- Automatyzacja - frezarki CNC umożliwiają pełną automatyzację procesu, co zwiększa wydajność i precyzję.

- Dostępność - szeroki wybór frezarek na rynku, dostosowanych do różnych potrzeb i budżetów.

Wady frezarek

- Koszty eksploatacyjne - konieczność regularnej konserwacji, co generuje dodatkowe koszty.

- Złożoność programowania - frezarki CNC wymagają zaawansowanego programowania, co może być wyzwaniem dla mniej doświadczonych operatorów.

Giętarki

Giętarki są specjalistycznymi maszynami do obróbki metalu, które służą do gięcia blach i profili metalowych. Giętarki mogą być ręczne, hydrauliczne lub mechaniczne. W Polsce najczęściej stosuje się giętarki CNC, które pozwalają na precyzyjne i powtarzalne wykonywanie gięć. Giętarki są nieocenione w branży budowlanej, motoryzacyjnej oraz produkcji mebli metalowych.

Zalety giętarek

- Precyzja - giętarki CNC pozwalają na wykonywanie dokładnych gięć zgodnie z projektem.

- Wygoda - możliwość programowania gięć, co upraszcza i przyspiesza proces produkcji.

- Wszechstronność - możliwość gięcia różnych materiałów i kształtów.

Wady giętarek

Kosztowne narzędzia - narzędzia do gięcia mogą być drogie, szczególnie w przypadku skomplikowanych projektów.

Ograniczenia materiałowe - nie wszystkie materiały mogą być skutecznie gięte przy użyciu standardowych giętarek.

Wiertarki

Wiertarki to podstawowe maszyny do obróbki metalu, które służą do wiercenia otworów w różnych materiałach. Wiertarki mogą być stolarskie, kolumnowe, promieniowe, a także CNC. W Polsce wiertarki znajdują zastosowanie w wielu branżach, od przemysłu ciężkiego po rzemiosło.

Zalety wiertarek

- Prostota obsługi - wiertarki są łatwe w obsłudze i nie wymagają zaawansowanego szkolenia.

- Szerokie zastosowanie - możliwość używania różnych wierteł do różnych materiałów i operacji.

- Niska cena - wiertarki są stosunkowo tanie w porównaniu do innych maszyn do obróbki metalu.

Wady wiertarek

- Ograniczenia funkcjonalne - wiertarki są przeznaczone głównie do wiercenia, co ogranicza ich zastosowanie.

- Trudności w dużych projektach - przy skomplikowanych i dużych projektach wiercenie może być czasochłonne.

Prasy

Prasy to maszyny do obróbki metalu używane przede wszystkim do kucia, tłoczenia i wykrawania. Prasy mogą być mechaniczne, hydrauliczne lub pneumatyczne. W Polsce prasy są wykorzystywane w przemyśle motoryzacyjnym, lotniczym oraz w produkcji narzędzi.

Zalety pras

- Duża siła nacisku - prasy mogą generować ogromne siły, co pozwala na obróbkę bardzo twardych materiałów.

- Efektywność - prASY są szybkie i wydajne, co przekłada się na wysoką jakość produktów.

- Wszechstronność - możliwość wykonywania różnych operacji, od kucia po tłoczenie.

Wady pras

- Wysoki koszt - prasy są bardzo drogie, zarówno w zakupie, jak i w eksploatacji.

- Potrzebna przestrzeń - prasy zajmują dużo miejsca, co może być problematyczne w mniejszych warsztatach.

Kluczowe czynniki wyboru maszyn do obróbki metalu

Wybór maszyn do obróbki metalu to proces, który wymaga wzięcia pod uwagę wielu kluczowych czynników. Poniżej przedstawiamy najważniejsze aspekty, na które warto zwrócić uwagę podczas dokonywania zakupu.

Potrzeby produkcyjne

Zrozumienie własnych potrzeb produkcyjnych to pierwszy krok w wyborze odpowiednich maszyn do obróbki metalu. Należy dokładnie określić, jakie operacje będą wykonywane najczęściej, jakie są wymagane dokładności oraz jakie ilości detali będą produkowane. Odpowiedź na te pytania pomoże w ustaleniu, które maszyny będą najkorzystniejsze zarówno pod względem technologicznym, jak i finansowym.

Budżet

Kolejnym kluczowym czynnikiem jest budżet. Koszt zakupu i utrzymania maszyn do obróbki metalu może być bardzo zróżnicowany, w zależności od typu maszyny, jej zaawansowania technologicznego oraz marki. Istotne jest, aby uwzględnić nie tylko koszt samej maszyny, ale także koszty związane z instalacją, szkoleniem personelu oraz konserwacją. Dobrze jest przygotować szczegółowy plan finansowy, który pozwoli na uniknięcie niespodziewanych wydatków.

Technologiczne możliwości maszyn

Kolejnym ważnym aspektem jest zrozumienie technologicznych możliwości maszyn. Należy zwrócić uwagę na takie parametry jak moc, precyzja, zakres obróbki, a także możliwości automatyzacji. W przypadku bardziej zaawansowanych maszyn, takich jak tokarki czy frezarki CNC, warto zainwestować w urządzenia o dużej precyzji i możliwości integracji z systemami CAD/CAM.

Opinie i rekomendacje

Zasięgnięcie opinii i rekomendacji od innych przedsiębiorców, którzy już korzystają z danych maszyn, może być bardzo pomocne. Warto poszukać recenzji w internecie, a także porozmawiać z dostawcami i producentami maszyn. Korzystanie z doświadczeń innych może ułatwić wybór i pomóc uniknąć potencjalnych problemów.

Dostępność serwisu i wsparcia technicznego

Dostępność serwisu i wsparcia technicznego to kolejny kluczowy czynnik. Nawet najlepsze maszyny do obróbki metalu mogą wymagać serwisowania i konserwacji. Ważne jest, aby wybrać taką maszynę, która jest objęta solidnym wsparciem technicznym od dostawcy lub producenta. Warto również sprawdzić dostępność części zamiennych i możliwość szybkiej naprawy w przypadku awarii.

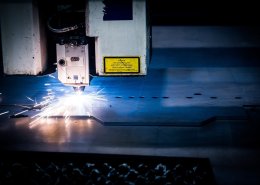

Trendy i przyszłość w obróbce metali

Branża obróbki metali dynamicznie się rozwija, w odpowiedzi na rosnące wymagania rynku oraz postęp technologiczny. W Polsce, podobnie jak na całym świecie, następuje intensyfikacja procesów produkcyjnych oraz wdrożenie innowacyjnych rozwiązań. Poniżej przedstawiamy kilka kluczowych trendów, które kształtują przyszłość obróbki metali.

Automatyzacja i robotyzacja

Automatyzacja i robotyzacja to jedne z najważniejszych trendów we współczesnej obróbce metali. Wprowadzenie maszyn CNC oraz robotów przemysłowych pozwala na zwiększenie wydajności, precyzji oraz powtarzalności procesów produkcyjnych. W Polsce coraz więcej przedsiębiorstw decyduje się na inwestycje w zaawansowane technologie, co umożliwia im konkurowanie na rynku międzynarodowym. Przewiduje się, że w przyszłości liczba zrobotyzowanych linii produkcyjnych będzie stale rosnąć.

Technologie additive manufacturing (druk 3d)

Technologie addytywne, znane również jako druk 3D, zyskują coraz większą popularność w branży obróbki metali. Dzięki tej technologii możliwe jest tworzenie skomplikowanych i precyzyjnych komponentów bez konieczności stosowania tradycyjnych metod obróbki skrawaniem. W Polsce również obserwujemy wzrost zainteresowania drukiem 3D w przemyśle metalowym. Technologia ta pozwala na oszczędność materiałów, redukcję czasu produkcji oraz możliwość tworzenia niestandardowych i złożonych geometrii.

Inteligentne fabryki i przemysł 4.0

Przemysł 4.0 to rewolucja w sposobie, w jaki produkujemy i zarządzamy procesami produkcyjnymi. Koncepcja inteligentnych fabryk zakłada integrację nowoczesnych technologii informatycznych z tradycyjnymi procesami produkcyjnymi. W Polsce wdrożenie Przemysłu 4.0 staje się coraz bardziej realne, dzięki wsparciu rządowemu oraz dostępności nowych technologii. Inteligentne fabryki pozwalają na optymalizację produkcji, zmniejszenie kosztów oraz zwiększenie elastyczności i reaktywności na zmieniające się wymagania rynku.

Ekologia i zrównoważony rozwój

Wzrost świadomości ekologicznej oraz rosnące wymagania dotyczące zrównoważonego rozwoju mają wpływ na branżę obróbki metali. Przedsiębiorstwa zaczynają zwracać większą uwagę na efektywność energetyczną, minimalizację odpadów oraz wykorzystanie materiałów z recyklingu. W Polsce również obserwujemy rosnące zainteresowanie ekologicznymi i zrównoważonymi rozwiązaniami w produkcji. Przewiduje się, że w przyszłości normy ekologiczne będą stawały się coraz bardziej rygorystyczne, co wpłynie na sposób produkcji i wybór maszyn do obróbki metalu.

Podsumowanie

Wybór odpowiednich maszyn do obróbki metalu to kluczowy krok, który może znacząco wpłynąć na jakość i wydajność produkcji. Warto uwzględnić wiele czynników, takich jak potrzeby produkcyjne, budżet, technologiczne możliwości maszyn, opinie innych użytkowników oraz dostępność serwisu i wsparcia technicznego. Dynamiczny rozwój technologiczny i rosnące wymagania rynku sprawiają, że obróbka metali staje się coraz bardziej zaawansowana i zautomatyzowana. W Polsce przedsiębiorstwa coraz chętniej inwestują w nowoczesne rozwiązania, co pozwala im na konkurowanie na arenie międzynarodowej. Zachęcamy do dokładnego zapoznania się z różnymi rodzajami maszyn oraz najnowszymi trendami, aby dokonać najlepszej decyzji dla Twojej firmy. Powodzenia!

Komentarze