OObróbka metali

Obróbka wiórowa: jakie są jej etapy?

1 sierpnia 2024

1 sierpnia 2024

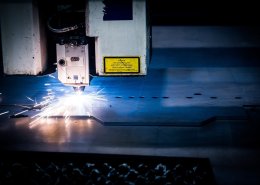

Obróbka wiórowa to jedno z najważniejszych procesów w przemyśle metalurgicznym, które znajduje zastosowanie w szeroko pojętej produkcji maszyn, narzędzi oraz konstrukcji metalowych. Na czym polega obróbka wiórowa? Krótko mówiąc, jest to proces usuwania materiału w postaci wiórów z powierzchni obrabianego elementu za pomocą narzędzi tnących. Proces ten nie tylko pozwala na uzyskanie pożądanej geometrii i wymiarów danego przedmiotu, ale również nadaje powierzchni odpowiednie właściwości jakościowe. W niniejszym artykule przyjrzymy się szczegółowo etapom obróbki wiórowej, omówimy, jakie są jej podstawowe metody oraz jakie korzyści może przynieść.

Podstawowe metody obróbki wiórowej

Toczenie

Toczenie to jedna z najstarszych i najbardziej powszechnych metod obróbki wiórowej, stosowana przede wszystkim do obróbki przedmiotów o kształcie cylindrycznym. Proces toczenia polega na obrotowym ruchu obrabianego elementu oraz liniowym ruchu narzędzia tnącego, które skrawa materiał.

Toczenie może być wykonywane na tokarce - maszynie, która umożliwia precyzyjne kontrolowanie zarówno ruchu obrotowego, jak i liniowego. W Polsce tokarki są szeroko używane zarówno w dużych zakładach przemysłowych, jak i niewielkich warsztatach.

Zastosowanie toczenia

Podobnie jak w innych krajach, toczenie w Polsce znajduje zastosowanie w wielu branżach, w tym w przemyśle motoryzacyjnym, lotniczym, rolniczym, a także w produkcji narzędzi. Jest to proces niezbędny do wytwarzania elementów takich jak wały, tuleje, koła zębate i wiele innych detali o kształcie cylindrycznym.

Frezowanie

Frezowanie jest kolejną istotną metodą obróbki wiórowej, która polega na usuwaniu materiału za pomocą narzędzi obrotowych, zwanych frezami. W przeciwieństwie do toczenia, podczas frezowania narzędzie obraca się, a obrabiany przedmiot wykonuje ruch posuwisty.

W Polsce frezarki są stosowane do obróbki zarówno płaskich, jak i kształtowych powierzchni. Frezowanie pozwala na realizację skomplikowanych kształtów oraz uzyskanie dużej precyzji wymiarowej.

Przykłady zastosowań frezowania

Frezowanie znajduje szerokie zastosowanie w przemyśle maszynowym, budownictwie, a także w produkcji elementów precyzyjnych, takich jak formy wtryskowe czy narzędzia tnące. Dzięki wykorzystaniu nowoczesnych technologii CNC (Computer Numerical Control), frezarki pozwalają na osiągnięcie bardzo wysokiej dokładności obróbki.

Szlifowanie

Szlifowanie to metoda obróbki wykańczającej, która polega na usuwaniu bardzo cienkich warstw materiału z powierzchni obrabianego elementu za pomocą narzędzi ściernych, takich jak ściernice.

W Polsce szlifierki są używane do obróbki przedmiotów wymagających wysokiej precyzji wymiarowej oraz gładkości powierzchni. Szlifowanie pozwala na uzyskanie doskonałej jakości powierzchni, co jest szczególnie istotne w przypadku elementów precyzyjnych, takich jak wały korbowe czy łożyska.

Zastosowanie szlifowania w różnych branżach

Szlifowanie jest nieodłącznym etapem w produkcji elementów precyzyjnych w przemyśle motoryzacyjnym, lotniczym, a także elektronicznym. W Polsce szlifowanie znajduje zastosowanie również w produkcji narzędzi oraz elementów maszynowych.

Wiercenie

Wiercenie jest metodą obróbki wiórowej, która polega na tworzeniu otworów w obrabianym materiale za pomocą obrotowego narzędzia tnącego zwanego wiertłem. Proces ten jest powszechnie stosowany w różnych dziedzinach przemysłu oraz budownictwa.

W Polsce wiertarki są stosowane zarówno w ciężkim przemyśle, jak i w warsztatach rzemieślniczych. Dzięki swojej wszechstronności, wiercenie znajduje zastosowanie w wielu operacjach produkcyjnych.

Zastosowanie wiercenia

Wiercenie jest niezbędne w produkcji elementów konstrukcyjnych, takich jak płyty, belki czy elementy maszyn. W Polsce wiercenie jest również stosowane w produkcji narzędzi, instalacji sanitarnych oraz elementów elektronicznych.

Narzędzia i maszyny w obróbce wiórowej

Tokarki

Tokarki to maszyny, które są używane głównie do toczenia, jednak dzięki różnym narzędziom mogą być także stosowane do wiercenia, gwintowania czy frezowania. W Polsce dostępne są zarówno tokarki manualne, jak i nowoczesne tokarki CNC, które umożliwiają zautomatyzowanie procesu oraz zwiększenie precyzji obróbki.

Zalety tokarek CNC

Tokarki CNC charakteryzują się wysoką dokładnością oraz powtarzalnością obróbki. Dzięki zastosowaniu sterowania komputerowego możliwe jest programowanie skomplikowanych operacji toczenia, co znacząco skraca czas obróbki oraz zmniejsza ryzyko błędów.

Frezarki

Frezarki to maszyny przeznaczone do frezowania, które mogą funkcjonować zarówno w trybie manualnym, jak i automatycznym (CNC). Frezarki wyróżniają się dużą wszechstronnością oraz możliwością obróbki różnorodnych powierzchni.

Przykłady frezarek stosowanych

W Polsce dostępne są różne typy frezarek, w tym frezarki poziome, pionowe oraz uniwersalne. Każdy z tych typów ma swoje specyficzne zastosowania, takie jak obróbka płaskich powierzchni, rowków, a także skomplikowanych kształtów.

Szlifierki

Szlifierki są używane do szlifowania powierzchni elementów metalowych, ceramicznych oraz innych materiałów. W Polsce szlifierki znajdują zastosowanie zarówno w dużych zakładach produkcyjnych, jak i w mniejszych warsztatach.

Rodzaje szlifierek

W Polsce stosuje się różne rodzaje szlifierek, w tym szlifierki taśmowe, stołowe oraz cylindryczne. Każdy z tych typów jest przeznaczony do specyficznych zadań szlifierskich, takich jak obróbka wałków, płyt czy elementów o skomplikowanych kształtach.

Wiertarki

Wiertarki są jednymi z najbardziej powszechnych narzędzi w obróbce wiórowej. W Polsce dostępne są wiertarki ręczne, stojące oraz kolumnowe, które różnią się między sobą zarówno wielkością, jak i zastosowaniem.

Przykłady zastosowań wiertarek

W Polsce wiertarki znajdują szerokie zastosowanie w budownictwie, przy montażu instalacji oraz w pracach remontowych. Wiertarki kolumnowe są stosowane w zakładach produkcyjnych do precyzyjnego wiercenia otworów w metalach oraz innych materiałach.

Zasady bezpieczeństwa w obróbce wiórowej

Ochrona osobista

Bezpieczeństwo w obróbce wiórowej jest niezwykle istotnym aspektem, który ma na celu zapobieganie wypadkom oraz urazom. Pracownicy zajmujący się obróbką wiórową powinni stosować odpowiednie środki ochrony osobistej, takie jak okulary ochronne, rękawice oraz odzież ochronna.

Szkolenie pracowników

Kolejnym kluczowym elementem zapewnienia bezpieczeństwa jest odpowiednie szkolenie pracowników. W Polsce istnieją liczne ośrodki szkoleniowe oraz kursy, które pozwalają na zdobycie wiedzy i umiejętności niezbędnych do bezpiecznego i efektywnego przeprowadzania obróbki wiórowej.

Nowe technologie w obróbce wiórowej

Obrabiarki CNC

Technologia CNC (Computer Numerical Control) zrewolucjonizowała obróbkę wiórową, umożliwiając precyzyjne sterowanie maszynami za pomocą programów komputerowych. W Polsce wiele zakładów produkcyjnych korzysta z nowoczesnych obrabiarek CNC, które pozwalają na zwiększenie efektywności oraz jakość obróbki.

Addytywne technologie produkcji (druk 3D)

Obróbka wiórowa jest coraz częściej łączona z nowoczesnymi technologiami addytywnymi, takimi jak druk 3D. W Polsce drukarki 3D są wykorzystywane do tworzenia prototypów oraz produkcji małoseryjnej, co pozwala na szybkie wprowadzanie nowych produktów na rynek.

Zrównoważony rozwój w obróbce wiórowej

Efektywne zarządzanie odpadami

Jednym z kluczowych aspektów zrównoważonego rozwoju jest efektywne zarządzanie odpadami. W Polsce zakłady przemysłowe coraz częściej stosują nowoczesne technologie, które pozwalają na recykling oraz ponowne wykorzystanie materiałów odpadowych.

Redukcja zużycia energii

Wprowadzenie nowoczesnych technologii oraz optymalizacja procesów produkcyjnych pozwala na znaczne obniżenie zużycia energii. W Polsce coraz więcej zakładów inwestuje w energooszczędne obrabiarki oraz systemy automatyzacji, co jest korzystne zarówno dla środowiska, jak i ekonomii.

Rozwój zawodowy w obróbce wiórowej

Kierunki studiów i szkolenia

Dla osób zainteresowanych karierą w branży obróbki wiórowej w Polsce dostępne są liczne kierunki studiów oraz kursy zawodowe. Kształcenie w tym obszarze pozwala na zdobycie praktycznych umiejętności oraz teoretycznej wiedzy niezbędnej do efektywnej pracy w przemyśle.

Perspektywy zawodowe

Przemysł metalurgiczny oraz obróbka wiórowa oferują szerokie perspektywy zawodowe w Polsce. Pracownicy z doświadczeniem i odpowiednimi kwalifikacjami mogą liczyć na atrakcyjne wynagrodzenia oraz możliwości awansu zawodowego w różnych sektorach przemysłu.

Podsumowanie

Obróbka wiórowa jest nieodłącznym elementem przemysłu metalurgicznego, który ma kluczowe znaczenie dla produkcji elementów precyzyjnych oraz konstrukcji metalowych. Proces ten obejmuje wiele etapów, takich jak toczenie, frezowanie, szlifowanie i wiercenie, oraz wymaga wykorzystania nowoczesnych maszyn i narzędzi. W Polsce obróbka wiórowa jest szeroko stosowana w różnych branżach, a rozwój technologii oraz inwestycje w nowoczesne rozwiązania pozwalają na zwiększenie efektywności i jakości obróbki.

Bezpieczeństwo oraz odpowiednie szkolenie pracowników stanowią kluczowe elementy zapewniające bezpieczne i efektywne przeprowadzanie obróbki wiórowej. Ponadto, zrównoważony rozwój oraz efektywne zarządzanie zasobami i odpadami są istotnymi wyzwaniami, które wymagają ciągłego doskonalenia procesów produkcyjnych.

Obróbka wiórowa oferuje także liczne możliwości rozwoju zawodowego, a dostępne w Polsce kierunki studiów i szkolenia pozwalają na zdobycie wiedzy i umiejętności niezbędnych do pracy w tej dynamicznie rozwijającej się branży.

Komentarze