OObróbka metali

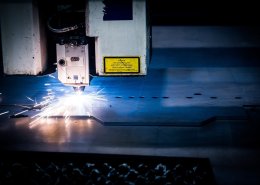

Obróbka erozyjna: jak działa i kiedy się stosuje?

4 sierpnia 2024

4 sierpnia 2024

Obróbka erozyjna to fascynująca i zaawansowana technologia, która znajduje zastosowanie w różnych gałęziach przemysłu. Metoda ta zyskała popularność jako narzędzie do precyzyjnego kształtowania twardych i trudnych do obróbki materiałów. Dzięki precyzyjnej, a jednocześnie łagodnej naturze procesu, obróbka erozyjna odgrywa kluczową rolę w produkcji najbardziej skomplikowanych i wymyślnych komponentów. Na czym polega obróbka erozyjna? Jakie są różne metody stosowane w tej technologii? Kiedy jest to najlepsze rozwiązanie? Odpowiedzi na te pytania znajdziecie poniżej.

Zasada działania obróbki erozyjnej

Zjawisko erozji elektrycznej

Na czym polega obróbka erozyjna? Zasadniczo, proces ten wykorzystuje zjawisko erozji elektrycznej do usuwania materiałów. W podstawowej formie, obróbka erozyjna polega na stosowaniu impulsów elektrycznych pomiędzy elektrodą a obrabianym przedmiotem, które powodują lokalne topienie i odparowanie materiału. Elektrodą może być przewodzący element, który nie styka się bezpośrednio z obrabianym materiałem, co minimalizuje ryzyko mechanicznych uszkodzeń.

Parametry i kontrola procesu

Ważnym aspektem tej techniki jest precyzyjna kontrola parametrów takich jak napięcie, natężenie prądu, czas trwania impulsów oraz odstęp pomiędzy elektrodą a materiałem. Te czynniki są sterowane przez zaawansowane systemy komputerowe, które zapewniają dokładność i powtarzalność procesu. Na czym polega obróbka erozyjna? – jest to proces wymagający nie tylko technicznej wiedzy, ale także dokładnej kontroli jego zmiennych, co pozwala na osiągnięcie pożądanej precyzji.

Wprowadzenie wody i innych płynów

Nieodłącznym elementem obróbki erozyjnej jest zastosowanie specjalnych cieczy, które pełnią funkcje chłodzące i odprowadzające odpady procesowe. Stosowane mogą być różne media, od wody dejonizowanej po specjalistyczne oleje dielektryczne. Te płyny są także kluczowe do zapobiegania niepożądanym efektem elektrycznym, takim jak niekontrolowane iskrzenie czy korozja elektrochemiczna.

Rodzaje obróbki erozyjnej

Obróbka elektroerozyjna (EDM)

Jedną z najpopularniejszych metod obróbki erozyjnej jest obróbka elektroerozyjna (EDM). Technika ta polega na generowaniu iskier między elektrodą a materiałem, które powodują powstawanie mikroskopijnych kraterów na powierzchni obrabianego przedmiotu. Na czym polega obróbka erozyjna? w kontekście EDM? Proces ten jest stosowany w szczególności do twardych metali, takich jak stal narzędziowa, oraz materiały trudno obrabialnych, np. w przemyśle lotniczym czy medycznym.

Technologia drutu (Wire EDM)

Wire EDM, czyli technologia drutu, to szczególnie ciekawy wariant obróbki erozyjnej, który zamiast tradycyjnej elektrody wykorzystuje cienki drut przewodzący prąd elektryczny. Działa on jako narzędzie tnące, przecinając materiał z niezwykłą precyzją. Na czym polega obróbka erozyjna? w Wire EDM? Proces ten jest szczególnie skuteczny do cięcia skomplikowanych kształtów i tworzenia ciasnych tolerancji.

Technologia EDM z zanurzeniem (Die-Sinking EDM)

Technologia Die-Sinking EDM, znana również jako zanurzeniowa EDM, pozwala na uzyskanie złożonych wzorów na bardzo małych elementach. Elektroda w tym przypadku jest przeciwnie do materiału formowana i zanurzana wewnątrz niego. Na czym polega obróbka erozyjna? w zanurzeniowym EDM? Jest to technika doskonała do produkcji precyzyjnych form wtryskowych i narzędzi, które wymagają wysokiej precyzji geometrycznej.

Obrazowanie elektroerozyjne (EDM Imaging)

W nowszych, bardziej zaawansowanych zastosowaniach, obrazowanie elektroerozyjne (EDM Imaging) staje się coraz bardziej popularne. Technika ta pozwala na dokładne mapowanie i kontrolowanie kształtu obrabianych powierzchni, co jest szczególnie cenne w produkcji komponentów krytycznych, takich jak części lotnicze czy implanty medyczne. Na czym polega obróbka erozyjna? w kontekście EDM Imaging? Umożliwia szczegółowe odwzorowanie i precyzyjną kontrolę nad procesem obróbki.

Kiedy warto stosować obróbkę erozyjną?

Materiały trudne do obróbki tradycyjnej

Obróbka erozyjna jest doskonałym rozwiązaniem, gdy mamy do czynienia z materiałami, które są szczególnie trudne do obróbki za pomocą tradycyjnych metod mechanicznych, takich jak frezowanie czy toczenie. Materiały te obejmują między innymi stale narzędziowe, węgliki spiekane, tytan, a nawet niektóre ceramiki. Na czym polega obróbka erozyjna? Właśnie tutaj proces ten zyskuje swoją przewagę: umożliwia obróbkę materiałów twardych, które w normalnych warunkach byłyby niemożliwe do kształtowania.

Precyzyjne tolerancje i skomplikowane geometrie

Często zdarza się, że komponenty muszą być wykonane z najwyższą precyzją i zgodnie z bardzo ścisłymi tolerancjami. W takich przypadkach obróbka erozyjna jest zdecydowanie niezastąpiona. Możliwość formowania skomplikowanych kształtów i detali bez uszkodzeń i z minimalnym marginesem błędu sprawia, że jest to najlepsza opcja. Na czym polega obróbka erozyjna? w tym kontekście? Pozwala ona na osiągnięcie bardzo wysokiej dokładności wymiarowej, której nie zapewnią tradycyjne metody.

Prototypowanie i małoseryjna produkcja

Obróbka erozyjna jest również często wybierana przy projektach prototypowania oraz małoseryjnej produkcji. W takich scenariuszach, koszty inwestycji w narzędzia są minimalne w porównaniu z technologiami takimi jak wtrysk do formy czy maszynowe obróbki maszynowe. Na czym polega obróbka erozyjna? w warunkach prototypowania? Pozwala na szybkie i tanie tworzenie skomplikowanych prototypów, które są wiernymi odwzorowaniami końcowego produktu.

Branże wymagające najwyższej jakości

Wiele przemysłów, takich jak lotnictwo, kosmonautyka, medycyna czy motoryzacja, wymaga komponentów o najwyższej jakości i dokładności. W tych gałęziach przemysłu, nawet najmniejsze ubytki lub wady mogą prowadzić do katastrofalnych konsekwencji. Na czym polega obróbka erozyjna? w tym kontekście? Zaspokaja ona potrzeby tych branż, dostarczając niezawodne, precyzyjne i wysoce jakościowe komponenty.

Zalety i wady obróbki erozyjnej

Zalety

Wysoka precyzja

Jednym z głównych atutów obróbki erozyjnej jest jej zdolność do osiągania wyjątkowo wysokiej precyzji. Proces ten pozwala na uzyskanie tolerancji rzędu mikrometrów, co jest niezwykle cenne w produkcji części, gdzie dokładność jest kluczowa.

Niska siła obróbki

Podczas obróbki erozyjnej, materiał jest usuwany bez bezpośredniego kontaktu mechanicznego, co oznacza, że nie występują siły obróbki, które mogłyby prowadzić do deformacji przedmiotu. Na czym polega obróbka erozyjna? w tym kontekście? Proces ten jest znacznie delikatniejszy i mniej inwazyjny niż tradycyjne metody obróbki.

Elastyczność materiałów

Obróbka erozyjna jest wszechstronna i może być stosowana do różnych typów materiałów. Od metali, przez kompozyty, aż po ceramiki – każde z tych materiałów można skutecznie kształtować za pomocą tej technologii.

Możliwość tworzenia skomplikowanych kształtów

Dzięki obróbce erozyjnej możliwe jest tworzenie bardzo złożonych i skomplikowanych kształtów, które byłyby niemożliwe do osiągnięcia innymi metodami. Jest to szczególnie przydatne w branżach, gdzie wymagana jest duża dokładność geometryczna.

Wady

Wysokie koszty

Mimo licznych zalet, obróbka erozyjna wiąże się z pewnymi kosztami. Sprzęt i urządzenia używane do tego procesu są zaawansowane technologicznie i kosztowne. Również koszty operacyjne, takie jak zużywanie elektrod i medi, mogą być znaczące.

Ograniczona prędkość

Proces obróbki erozyjnej jest zazwyczaj wolniejszy niż tradycyjne metody mechaniczne. Powolne tempo jest wynikiem precyzyjnej i skomplikowanej natury tego procesu, co może być niekorzystne, gdy wymagana jest szybka produkcja.

Zużycie elektrod

W obróbce erozyjnej elektrody ulegają zużyciu, co oznacza konieczność częstej ich wymiany. Jest to dodatkowy koszt i utrudnienie, szczególnie w przypadku produkcji wielkoseryjnej.

Złożoność technologiczna

Obróbka erozyjna wymaga zaawansowanego know-how i precyzyjnej kontroli procesów, co może być barierą dla mniejszych firm czy start-upów. Potrzebne są wyspecjalizowane urządzenia i przeszkolony personel, co dodatkowo podnosi koszty i złożoność operacyjną.

Przemysłowe zastosowania obróbki erozyjnej

Branża lotnicza i kosmonautyka

W przemyśle lotniczym i kosmicznym, precyzja i niezawodność są kluczowe. Na czym polega obróbka erozyjna? Jest to proces, który umożliwia tworzenie niezwykle precyzyjnych komponentów, które są niezbędne w tych krytycznych branżach. Od części silników, przez elementy konstrukcji samolotów, aż po delikatne mechanizmy kosmiczne - obróbka erozyjna odgrywa tutaj kluczową rolę.

Przemysł medyczny

Obróbka erozyjna jest również powszechnie stosowana w przemyśle medycznym. Tworzenie precyzyjnych narzędzi chirurgicznych, implantów oraz urządzeń diagnostycznych wymaga najwyższej dokładności, którą można osiągnąć tylko za pomocą tej technologii. Na czym polega obróbka erozyjna? Pozwala na kształtowanie najbardziej skomplikowanych form i wzorów, co jest nieocenione w produkcji sprzętu medycznego.

Przemysł motoryzacyjny

W branży motoryzacyjnej, gdzie jakość i trwałość są niezastąpione, obróbka erozyjna znajduje szerokie zastosowanie. Od wytwarzania precyzyjnych form do wtrysku, po produkcję kluczowych komponentów silników i układów napędowych, technologia ta zapewnia wysoką jakość i niezawodność. Na czym polega obróbka erozyjna? w kontekście motoryzacji? Umożliwia ona tworzenie trwałych i precyzyjnych elementów, które wytrzymują ekstremalne warunki pracy.

Produkcja form wtryskowych

Jednym z głównych zastosowań obróbki erozyjnej jest tworzenie form wtryskowych. W procesie produkcji form, precyzja jest kluczowa, aby zapewnić odpowiednie parametry końcowych produktów plastikowych. Na czym polega obróbka erozyjna? w produkcji form wtryskowych? Metoda ta pozwala na uzyskanie dokładnych kształtów i wzorów z minimalnymi tolerancjami, co jest kluczowe w masowej produkcji detali plastikowych.

Elektronika

Obróbka erozyjna jest stosowana również w produkcji zaawansowanej elektroniki, gdzie precyzyjne kształtowanie materiałów takich jak miedź, aluminium czy złoto jest niezbędne. Na czym polega obróbka erozyjna? w kontekście elektroniki? Pozwala ona na tworzenie precyzyjnych ścieżek i elementów, które są kluczowe dla funkcjonowania zaawansowanych urządzeń elektronicznych.

Przyszłość obróbki erozyjnej

Nanotechnologia i mikromechanika

W miarę postępu technologicznego, obróbka erozyjna zyskuje na znaczeniu w dziedzinie nanotechnologii i mikromechaniki. Na czym polega obróbka erozyjna? w tym kontekście? Umożliwia precyzyjne formowanie i kształtowanie materiałów na poziomie nanometrycznym, co otwiera nowe możliwości w dziedzinach takich jak medycyna, inżynieria materiałowa i elektronika.

Automatyzacja i inteligentne systemy

Kolejnym krokiem w przyszłości obróbki erozyjnej jest integracja z automatyką i inteligentnymi systemami zarządzania produkcją. Dzięki wykorzystaniu technologii AI i IoT, procesy obróbki erozyjnej mogą być optymalizowane w czasie rzeczywistym, co zwiększa efektywność i dokładność. Na czym polega obróbka erozyjna? w kontekście automatyzacji? Technologie te pozwalają na monitorowanie i dostosowywanie parametrów procesu w czasie rzeczywistym, co przekłada się na wyższą jakość i mniejsze straty materiałowe.

Zrównoważony rozwój i środowisko

W kontekście globalnych wyzwań związanych ze zrównoważonym rozwojem, obróbka erozyjna ma również swój wkład. Procesy erozyjne są generalnie bardziej energooszczędne niż tradycyjne metody mechaniczne, co oznacza mniejsze zużycie energii i niższe emisje. Na czym polega obróbka erozyjna? w odniesieniu do ekologii? Technologia ta minimalizuje odpady i zużywa mniej surowców, co jest krokiem w kierunku bardziej zrównoważonej produkcji.

Podsumowanie

Obróbka erozyjna to dynamicznie rozwijająca się technologia, która zdobyła swoje miejsce w różnych gałęziach przemysłu dzięki swojej precyzji, wszechstronności i efektywności. Jest niezastąpiona tam, gdzie wymagana jest najwyższa jakość i dokładność. Choć ma swoje ograniczenia, jej zalety znacznie przewyższają wady, co sprawia, że jest to technologiczny fundament w nowoczesnym inżynierii i produkcji. Selektywność, jaką oferuje w obróbce materiałów trudnych do kształtowania, pozwala na stworzenie zaawansowanych i skomplikowanych komponentów, które spełniają najwyższe standardy technologiczne i jakościowe. Wspomniane tu przykłady zastosowań i przyszłościowe kierunki rozwoju pokazują, jak ważna i niezbędna jest ta technologia w nowoczesnym świecie.

Komentarze