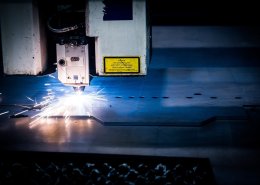

OObróbka metali

Obróbka metali na zimno: przewodnik

26 sierpnia 2024

26 sierpnia 2024

Współczesny przemysł metalurgiczny jest niezwykle rozległy i skomplikowany, obejmując różnorodne procesy mające na celu przekształcenie surowców w gotowe produkty. Jednym z kluczowych etapów produkcji jest obróbka metali na zimno, która odgrywa istotną rolę w kształtowaniu właściwości końcowych wyrobów metalowych. Proces ten cieszy się dużą popularnością ze względu na swoje liczne zalety, takie jak precyzyjne kształtowanie, poprawa wytrzymałości mechanicznej i lepsza jakość powierzchni. W niniejszym artykule szczegółowo omówimy różne aspekty tego fascynującego procesu, analizując jego zalety, technologie, narzędzia oraz zastosowania w różnych gałęziach przemysłu.

Podstawy obróbki metali na zimno

Obróbka metali na zimno to proces przekształcania metali w temperaturach poniżej ich punktu rekrystalizacji. Dzięki działaniu na zimno metal zyskuje nowe właściwości fizyczne i mechaniczne, co sprawia, że jest bardziej trwały i wytrzymały. Proces ten jest stosowany na różnych etapach produkcji, w tym w tłoczeniu, gięciu, kuciu i walcowaniu. Każda z tych metod ma swoje unikalne cechy i możliwości, które pozwalają na różnorodne zastosowania w przemyśle.

Jednym z kluczowych aspektów obróbki metali na zimno jest zastosowanie odpowiednich narzędzi i maszyn, które są w stanie wywierać duże siły na metal, zmieniając jego kształt i właściwości. Stosowane narzędzia obejmują prasy, walcarki, giętarki, a także precyzyjne matryce i stemple, które umożliwiają dokładne kształtowanie elementów metalowych. Praca na zimno wymaga również odpowiednich środków smarnych, które zmniejszają tarcie i zużycie narzędzi, co ma kluczowe znaczenie w przypadku produkcji na dużą skalę.

Ważnym aspektem obróbki metali na zimno jest również wybór odpowiednich materiałów. Nie wszystkie metale nadają się do tego typu obróbki, a niektóre wymagają specjalnych warunków, aby osiągnąć pożądane efekty. Typowe metale wykorzystywane w obróbce na zimno to stal, aluminium, miedź, mosiądz i tytan, które charakteryzują się odpowiednią plastycznością i wytrzymałością.

Zalety i wady obróbki metali na zimno

Podstawowe zalety obróbki metali na zimno to przede wszystkim podniesienie wytrzymałości mechanicznej i twardości materiału. Proces ten pozwala na uzyskanie drobnoziarnistej struktury krystalicznej, co przekłada się na lepsze właściwości wytrzymałościowe i wydłużoną trwałość elementów. Ponadto, dzięki precyzyjnemu formowaniu, uzyskujemy wyroby o wysokiej dokładności wymiarowej oraz doskonałej jakości powierzchni.

Nie można jednak nie wspomnieć o pewnych wadach związanych z obróbką metali na zimno. Przede wszystkim, praca w niskich temperaturach wymaga zastosowania dużych sił, co wiąże się z koniecznością używania kosztownych i zaawansowanych urządzeń przemysłowych. Wysokie siły obciążeniowe mogą powodować także zużycie narzędzi i maszyn, co generuje dodatkowe koszty eksploatacyjne.

Kolejnym ograniczeniem jest fakt, że niektóre metale i stopy metali są trudne do obróbki na zimno z powodu ich niskiej plastyczności. Może to prowadzić do występowania pęknięć i niekontrolowanego odkształcania się materiału, co stanowi poważne wyzwanie zwłaszcza w przypadku produkcji precyzyjnych komponentów.

Technologie wykorzystywane przy obróbce metali na zimno

W dziedzinie obróbki metali na zimno istnieje wiele różnorodnych technologii, które pozwalają na uzyskanie pożądanych kształtów i właściwości wyrobów metalowych. Najczęściej wykorzystywane metody to tłoczenie, walcownie, kucie oraz ciągnienie. Każda z tych technologii ma swoje specyficzne zastosowania i wymaga zastosowania odpowiednich narzędzi.

Tłoczenie

Tłoczenie to jedna z najbardziej popularnych metod obróbki metali na zimno, polegająca na kształtowaniu blach i arkuszy metalowych za pomocą stempli i matryc. Proces tłoczenia może obejmować takie operacje jak dziurkowanie, ciągnienie, wytłaczanie oraz zaginanie. Dzięki tłoczeniu możliwe jest uzyskanie bardzo skomplikowanych kształtów, co czyni tę technologię niezwykle wszechstronną.

Walcowanie

Walcowanie jest kolejną powszechną metodą stosowaną w obróbce metali na zimno. Polega ona na przepuszczaniu metalu między walcami, które zmieniają jego grubość i kształt. Proces walcowania jest wyjątkowo efektywny w produkcji blach, taśm, rur oraz profili metalowych. Walcowanie na zimno pozwala na uzyskanie metali o wysokiej wytrzymałości i doskonałej jakości powierzchni.

Kucie

Kucie to metoda obróbki na zimno, w której metal jest formowany przez uderzenia młotem lub prasą. Proces ten pozwala na uzyskanie wyrobów o bardzo wysokiej wytrzymałości mechanicznej dzięki zmniejszeniu porowatości materiału oraz poprawie homogeniczności struktury. Kucie jest szczególnie popularne w produkcji elementów wymagających dużej wytrzymałości, takich jak wały, koła zębate i narzędzia.

Ciągnienie

Ciągnienie to technologia polegająca na przeciąganiu metalu przez specjalne matryce, które nadają mu pożądany kształt i wymiar. Metoda ta jest często stosowana do produkcji drutów, prętów, rur oraz innych elementów o długim przekroju. Ciągnienie pozwala na uzyskanie wysokiej precyzji wymiarowej oraz gładkiej jakości powierzchni wyrobów.

Narzędzia i maszyny wykorzystywane w obróbce metali na zimno

Skuteczność realizacji obróbki metali na zimno w dużej mierze zależy od zastosowania odpowiednich narzędzi i maszyn. Procesy te wymagają dużych sił, precyzji oraz efektywności, co determinuje wybór zaawansowanych urządzeń.

Główne narzędzia wykorzystywane w obróbce na zimno to prasy, walcarki, giętarki oraz ciągarki. Prasy są najczęściej używane w tłoczeniu i kuciu, gdzie konieczne jest wywieranie dużych sił mechanicznych na metal. Walcarki są stosowane do walcowania blach i taśm, natomiast giętarki umożliwiają gięcie i formowanie rur oraz prętów.

Specjalistyczne maszyny, takie jak automatyczne ciągarki, znajdują zastosowanie w procesach ciągnienia drutów i prętów. Wysokiej jakości maszyny są kluczowe dla osiągnięcia wysokiej precyzji i dokładności wymiarowej wyrobów metalowych.

Oprócz urządzeń, bardzo istotną rolę odgrywają także specjalistyczne narzędzia, takie jak matryce i stemple, które zapewniają precyzyjne kształtowanie metalu. Ważnym elementem są także środki smarne, które minimalizują tarcie i zużycie narzędzi, co zwiększa efektywność i obniża koszty produkcji.

Zastosowanie obróbki metali na zimno w różnych przemysłach

Obróbka metali na zimno znajduje szerokie zastosowanie w różnych gałęziach przemysłu. Dzięki swoim wszechstronnym możliwościom i wysokiej jakości wyrobów, proces ten jest niezwykle ceniony w branży motoryzacyjnej, lotniczej, budowlanej, elektrotechnicznej oraz medycznej.

W branży motoryzacyjnej obróbka metali na zimno jest powszechnie wykorzystywana do produkcji karoserii samochodowych, elementów podwozia, układów wydechowych, a także różnorodnych komponentów silnikowych. Dzięki precyzyjnemu kształtowaniu i poprawie wytrzymałości mechanicznej, wyroby te charakteryzują się wysoką jakością i długą żywotnością.

W przemyśle lotniczym technologie obróbki na zimno wykorzystywane są do produkcji elementów konstrukcyjnych, takich jak ramiona skrzydeł, kadłuby oraz komponenty układów napędowych. Wysoka precyzja i wytrzymałość mechaniczna są kluczowe w tej branży, ponieważ mają bezpośredni wpływ na bezpieczeństwo i niezawodność lotów.

W budownictwie zalety obróbki metali na zimno doceniane są przy produkcji stalowych konstrukcji, takich jak belki, kolumny, dachy oraz inne elementy nośne. Proces ten pozwala na uzyskanie wyrobów o doskonałej jakości powierzchni i optymalnej wytrzymałości, co przekłada się na trwałość i bezpieczeństwo budynków.

Branża elektrotechniczna wykorzystuje obróbkę na zimno do produkcji przewodów, kabli, elementów złącz oraz obudów. Dzięki precyzyjnemu kształtowaniu i kontrolowanej jakości powierzchni, produkty te spełniają rygorystyczne normy jakości i niezawodności.

Podsumowanie

Obróbka metali na zimno to niezwykle zaawansowany i wszechstronny proces, który odgrywa kluczową rolę w produkcji wysokiej jakości wyrobów metalowych. Dzięki zastosowaniu nowoczesnych technologii, zaawansowanych narzędzi oraz odpowiednich środków smarnych, możliwe jest uzyskanie wyrobów o doskonałych właściwościach mechanicznych i precyzyjnie kontrolowanych wymiarach. Choć proces ten wiąże się z pewnymi wyzwaniami i kosztami, jego liczne zalety sprawiają, że jest nieodzownym elementem współczesnego przemysłu. Zarówno w motoryzacji, lotnictwie, budownictwie, jak i elektrotechnice, obróbka na zimno znajduje szerokie i coraz bardziej zaawansowane zastosowania, przyczyniając się do rozwoju technologii i poprawy jakości naszych codziennych produktów.

Komentarze