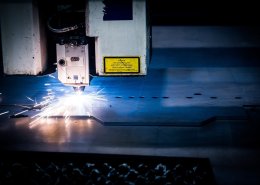

OObróbka metali

Obróbka plastyczna metali: na czym polega?

13 sierpnia 2024

13 sierpnia 2024

Obróbka plastyczna metali jest jednym z najważniejszych procesów w przemyśle metalurgicznym, który odgrywa kluczową rolę w kształtowaniu, formowaniu i wytwarzaniu różnorodnych produktów metalowych. Dzięki tej technologii możliwe jest uzyskanie produktów o wysokiej precyzji, funkcjonalności oraz estetyce. Artykuł ten ma na celu dostarczenie szczegółowych informacji na temat na czym polega obróbka plastyczna metali, jej różnych rodzajach oraz zastosowaniach, a także omówienie technologii wykorzystywanych w tym procesie. Postaramy się również przybliżyć czytelnikom, jak rozwija się ten sektor w Polsce i jakie są jego perspektywy na przyszłość.

Podstawy obróbki plastycznej metali

Co to jest obróbka plastyczna metali?

Obróbka plastyczna metali to proces technologiczny, w ramach którego metale podlegają zmianie kształtu i wymiarów pod wpływem działania sił zewnętrznych. Proces ten może przebiegać na zimno, ciepło lub gorąco, w zależności od temperatury pracy oraz właściwości obrabianego materiału. Dzięki mechanizmom takim jak gięcie, walcowanie, tłoczenie, kucie czy wyciąganie, możliwe jest przekształcenie surowych metali w bardziej skomplikowane i funkcjonalne komponenty.

Materiały wykorzystywane w obróbce plastycznej metali

W obróbce plastycznej metali można stosować różnorodne materiały, wśród których najczęściej wymienia się:

- Stal: Jest to jeden z najczęściej stosowanych materiałów ze względu na swoje znakomite właściwości mechaniczne i łatwość obróbki.

- Aluminium: Lekkie, odporne na korozję, a przy tym łatwe do obróbki plastycznej.

- Miedź: Charakteryzuje się wysoką przewodnością elektryczną i cieplną.

- Tytan: Znany ze swojej wyjątkowej wytrzymałości i odporności na korozję, choć jego cena i trudności technologiczne związane z obróbką są wyższe niż w przypadku innych metali.

Procesy stosowane w obróbce plastycznej metali

Walcowanie na zimno i na gorąco

Walcowanie jest jednym z najstarszych i najpowszechniejszych metod obróbki plastycznej metali. Proces polega na przepuszczaniu metalu między dwoma obracającymi się wałkami, co prowadzi do zmniejszenia jego grubości oraz zmiany kształtu.

Walcowanie na zimno odbywa się w temperaturze otoczenia, co pozwala uzyskać wysoką precyzję wymiarową oraz lepszą jakość powierzchni. Przykładami produktów uzyskiwanych w tym procesie są blachy, taśmy oraz profile.

Walcowanie na gorąco przeprowadzane jest powyżej temperatury rekrystalizacji materiału, co umożliwia obróbkę dużych ilości metali oraz uzyskanie mniejszych grubości. Produkty to m.in. szeroko stosowane walcówki i pręty.

Tłoczenie i kucie

Tłoczenie polega na kształtowaniu metalu przy użyciu matryc, narzędzi oraz stemplów pod wpływem działających na niego sił. Dzięki temu procesowi można uzyskać produkty o złożonych kształtach, takie jak elementy karoserii samochodowych, naczynia kuchenne czy części AGD.

Kucie to proces formowania metalu przez uderzenia młotka lub prasy kształtującej. W zależności od zastosowanej temperatury proces ten dzieli się na kucie na zimno i na gorąco. Kucie na zimno charakteryzuje się niższymi kosztami oraz mniejszymi stratami materiału, zaś kucie na gorąco pozwala na obróbkę większych przedmiotów oraz wyższych sił.

Gięcie i wyciąganie

Gięcie polega na przemieszczaniu materiału pod działaniem siły zewnętrznej, co prowadzi do zmiany jego kształtu bez zmiany masy. Przykładem giętych produktów są rury, profile, czy obudowy urządzeń.

Wyciąganie to proces, w którym metal jest rozciągany, przebiegając przez matrycę, aby uzyskać dłuższe i bardziej cienkie elementy, jak druty czy pręty.

Znaczenie obróbki plastycznej metali w przemyśle

Szerokie zastosowania w różnych gałęziach przemysłu

Obróbka plastyczna metali znajduje szerokie zastosowanie w różnych sektorach przemysłu:

Przemysł motoryzacyjny: Najistotniejszą rolę odgrywa tłoczenie blach, z których powstają karoserie samochodów, a także produkcja różnych podzespołów mechanicznych.

Przemysł lotniczy: Wykorzystywane są głównie wysoce wytrzymałe stopy aluminium i tytanu do produkcji elementów konstrukcyjnych samolotów.

Przemysł budowlany: Obróbka plastyczna metali pozwala na produkcję elementów konstrukcji stalowych, takich jak belki, słupy czy kształtowniki.

Wszystkie te zastosowania mają fundamentalne znaczenie dla rozwoju gospodarki i codziennego funkcjonowania wielu branż.

Zalety i wady obróbki plastycznej metali

Zalety:

Wyższa precyzja i jakość powierzchni: Procesy takie jak walcowanie na zimno pozwalają na uzyskanie produktów o bardzo wysokiej precyzji wymiarowej oraz gładkiej powierzchni.

Niższe koszty produkcji: Obróbka plastyczna często pozwala na redukcję kosztów produkcji dzięki mniejszemu zużyciu materiałów i energii.

Duża elastyczność: Technologia ta umożliwia formowanie różnorodnych kształtów i wymiarów, co zwiększa elastyczność produkcji.

Wady:

Ograniczenia związane z materiałami: Nie wszystkie metale mogą być obrabiane plastycznie skutecznie, co ogranicza możliwości zastosowania tej technologii.

Wysokie koszty narzędzi i matryc: W przypadku skomplikowanych kształtów i dużych serii produkcyjnych koszty przygotowania narzędzi i matryc mogą być znaczące.

Wprowadzenie naprężeń resztkowych: Proces obróbki może wprowadzać naprężenia resztkowe, co wpływa na właściwości mechaniczne produktu finalnego.

Przykłady technologii stosowanych w obróbce plastycznej metali

Nowoczesne technologie oparte na komputerowej symulacji

Technologie oparte na komputerowej symulacji, takie jak metoda elementów skończonych (MES), przynoszą znaczące korzyści w obróbce plastycznej metali. Umożliwiają one precyzyjne modelowanie i optymalizację procesów, zanim zostaną one wprowadzone do produkcji. Dzięki temu możliwe jest redukowanie kosztów oraz zwiększenie wydajności produkcji.

Wykorzystanie nowoczesnych pras i robotów przemysłowych

Nowoczesne prasy, zarówno mechaniczne, jak i hydrauliczne, odgrywają kluczową rolę w kształtowaniu metali. W połączeniu z automatyzacją przy użyciu robotów przemysłowych, możliwe jest znaczne zwiększenie efektywności produkcji. Roboty przemysłowe mogą wykonywać skomplikowane operacje szybko i precyzyjnie, co prowadzi do obniżenia kosztów pracy i zwiększenia jakości produktów.

Znaczenie obróbki plastycznej metali w polskiej gospodarce

Rozwój sektora obróbki plastycznej w Polsce

Sektor obróbki plastycznej metali w Polsce stale się rozwija, przyciągając zarówno krajowe, jak i zagraniczne inwestycje. Polska stała się ważnym ośrodkiem produkcji metali w Europie Środkowo-Wschodniej, z licznymi zakładami specjalizującymi się w różnych technologiach obróbki plastycznej.

Inwestycje w nowoczesne technologie oraz szkolenie wykwalifikowanych pracowników przyczyniają się do zwiększenia konkurencyjności polskich firm na rynkach międzynarodowych.

Wpływ na rynek pracy i zatrudnienie

Obróbka plastyczna metali generuje znaczną liczbę miejsc pracy w Polsce. Firmy z branży metalurgicznej poszukują wykwalifikowanych specjalistów, takich jak operatorzy maszyn, inżynierowie, technolodzy czy specjaliści ds. kontroli jakości.

Perspektywy na przyszłość

Przyszłość sektora obróbki plastycznej metali w Polsce wygląda obiecująco. Dynamiczny rozwój nowych technologii, takich jak druk 3D metali, oraz rosnące zapotrzebowanie na produkty wysokiej jakości stwarzają wiele możliwości dla firm z tej branży.

Znaczenie dokładności i kontroli jakości w procesie obróbki plastycznej metali

Wpływ na jakość produktów

Dokładność i kontrola jakości są kluczowymi czynnikami wpływającymi na jakość produktów uzyskiwanych poprzez obróbkę plastyczną metali. Brak precyzji lub niewłaściwe zarządzanie procesami technologicznymi mogą prowadzić do powstawania wad oraz strat materiałowych. Dlatego firmy muszą inwestować w nowoczesne systemy kontroli jakości oraz szkolenie pracowników, aby zapewnić najwyższą jakość produktów.

Nowoczesne metody kontroli jakości

Nowoczesne metody kontroli jakości, takie jak rentgenografia, ultradźwięki, czy systemy wizualne oparte na sztucznej inteligencji (SI), pozwalają na wczesne wykrywanie wad i szybkie reagowanie na problemy. Dzięki temu firmy mogą minimalizować straty oraz zapewniać klientom produkty o najwyższej jakości.

Przyszłość obróbki plastycznej metali: innowacje i nowe technologie

Druk 3D metali

Jedną z najnowszych innowacji w dziedzinie obróbki plastycznej metali jest druk 3D metali, znany również jako spiekanie laserowe proszków metalicznych. Technologia ta umożliwia tworzenie złożonych kształtów i struktur, które są często niemożliwe do uzyskania przy użyciu tradycyjnych metod obróbki plastycznej. Druk 3D metali jest szczególnie wykorzystywany w przemyśle lotniczym, motoryzacyjnym oraz medycznym, gdzie wymagana jest wysoka precyzja i wytrzymałość.

Inteligentne systemy produkcji i Przemysł 4.0

Przyszłość obróbki plastycznej metali jest nierozerwalnie związana z koncepcją Przemysłu 4.0, czyli czwartej rewolucji przemysłowej. Inteligentne systemy produkcji, oparte na technologii IoT (Internet of Things), systemach cyberfizycznych oraz analityce danych, umożliwiają automatyzację i optymalizację procesów produkcyjnych. Dzięki temu możliwe jest zwiększenie efektywności, redukcja kosztów oraz poprawa jakości produkowanych wyrobów.

Zrównoważony rozwój i ekologiczna produkcja

Zrównoważony rozwój oraz dbałość o środowisko naturalne stają się coraz ważniejszymi aspektami w procesie obróbki plastycznej metali. Firmy muszą inwestować w technologie zmniejszające zużycie energii, redukcję emisji CO2 oraz efektywne zarządzanie odpadami. Przykładem może być recykling metali oraz wykorzystanie energii odnawialnej w procesach produkcyjnych.

Znaczenie szkoleń i rozwoju zawodowego w obróbce plastycznej metali

Kształcenie kadr i programy edukacyjne

Kluczowym elementem rozwoju sektora obróbki plastycznej metali jest inwestowanie w kształcenie i rozwój zawodowy pracowników. Szkolenia z zakresu nowych technologii, bezpieczeństwa pracy oraz zarządzania jakością są niezbędne dla utrzymania konkurencyjności na rynku. W Polsce, wiele uczelni oraz instytutów naukowych oferuje specjalistyczne programy edukacyjne, z których korzystają zarówno studenci, jak i pracownicy firm.

Współpraca z uczelniami i centrami badawczymi

Współpraca firm z uczelniami oraz centrami badawczymi jest ważnym aspektem rozwoju i innowacji w obróbce plastycznej metali. Wspólne projekty badawcze oraz transfer wiedzy między nauką a przemysłem pozwalają na wprowadzanie nowatorskich rozwiązań technologicznych oraz zwiększenie konkurencyjności przedsiębiorstw na rynku międzynarodowym.

Podsumowanie

Obróbka plastyczna metali to zaawansowana i wszechstronna dziedzina, która ma znaczny wpływ na różnorodne sektory przemysłu. Zrozumienie na czym polega obróbka plastyczna metali jest kluczowe dla dalszego rozwoju tej branży oraz jej adaptacji do wymagań rynku. Inwestowanie w nowoczesne technologie, szkolenie kadr, rozwój innowacji oraz dążenie do zrównoważonego rozwoju są kluczowymi czynnikami, które będą kształtować przyszłość tego sektora w Polsce i na świecie.

Komentarze