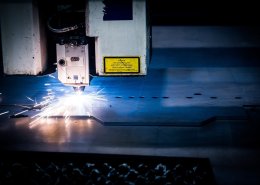

OObróbka metali

Rodzaje obróbki skrawaniem: co warto wiedzieć?

16 sierpnia 2024

16 sierpnia 2024

Obróbka skrawaniem jest jedną z kluczowych technologii stosowanych w przemyśle maszynowym i metalowym. Jest to proces, który od wieków umożliwia produkcję precyzyjnych komponentów mechanicznych. Obróbka skrawaniem polega na usuwaniu materiału z obrabianego przedmiotu za pomocą narzędzi skrawających w celu nadania mu oczekiwanego kształtu i rozmiaru. W artykule tym omówimy jakie są rodzaje obróbki skrawaniem, jakie są ich typowe zastosowania oraz korzyści wynikające z ich stosowania. Zatem dążmy do tego, aby dokładnie przyjrzeć się różnym metodom obróbki skrawaniem oraz zrozumieć ich kluczowe aspekty.

Tokarstwo - najstarsza metoda obróbki skrawaniem

Co to jest tokarstwo?

Tokarstwo jest jedną z najstarszych i najbardziej wszechstronnych metod obróbki skrawaniem. Polega na obróbce przedmiotów o kształcie cylindrycznym, poprzez ich obracanie i usuwanie materiału przy użyciu narzędzia skrawającego. Proces ten odbywa się na maszynach zwanych tokarkami. Tokarki mogą być konwencjonalne lub numeryczne (CNC), w zależności od stopnia automatyzacji.

Zastosowania tokarskie

Tokarstwo znajduje szerokie zastosowanie w różnych branżach przemysłu, od motoryzacji po produkcję precyzyjnych instrumentów medycznych. Tokarstwo jest niezbędne do wytwarzania wałów, osi, tulei i innych elementów o przekroju okrągłym. Dzięki zaawansowanym maszynom CNC możliwe jest uzyskiwanie bardzo precyzyjnych wymiarów oraz skomplikowanych kształtów, co jest kluczowe dla wielu technologii inżynieryjnych.

Narzędzia i materiały

Narzędzia skrawające używane w tokarstwie wykonane są z różnych materiałów, takich jak stal szybkotnąca (HSS), węgliki spiekane, ceramika lub diament. Wybór narzędzia zależy od rodzaju obrabianego materiału oraz wymagań dotyczących precyzji i jakości obróbki. Ważne jest, aby dobrać odpowiednie parametry skrawania, takie jak prędkość obrotowa, posuw oraz głębokość skrawania, aby zapewnić optymalne warunki pracy i uzyskiwanie zamierzonych efektów.

Frezowanie - wieloaspektowe podejście do obróbki

Różne rodzaje frezowania

Frezowanie to kolejna metodą obróbki skrawaniem, która jest niezwykle popularna i uniwersalna. Proces frezowania polega na usuwaniu materiału poprzez obracające się narzędzie zwane frezem. Frezowanie może odbywać się w różnych osiach, dzięki czemu można uzyskiwać skomplikowane kształty i powierzchnie. Wyróżniamy frezowanie czołowe, obwodowe i frezowanie kształtowe, każde z nich ma swoje specyficzne zastosowania i zalety.

Główne zastosowania frezarek

Frezowanie znajduje szerokie zastosowanie w produkcji narzędzi, form wtryskowych, matryc oraz elementów maszyn. W branży lotniczej, frezowanie jest stosowane do wytwarzania części strukturalnych samolotów. W motoryzacji, frezowanie jest niezbędne do produkcji komponentów silników, skrzyń biegów oraz układów napędowych. Frezowanie precyzyjne, takich jak frezowanie lusferyczne, znajduje zastosowanie w przemyśle optycznym do wytwarzania soczewek i pryzmatów.

Narzędzia do frezowania i materiały

Podobnie jak w przypadku tokarstwa, narzędzia do frezowania są wykonane z różnych materiałów, takich jak stal szybkotnąca, węgliki spiekane, ceramika, a także diament. Wybór narzędzia zależy od rodzaju obrabianego materiału oraz wymagań dotyczących geometrii i jakości komponentu. Kluczowe parametry frezowania to prędkość skrawania, posuw oraz głębokość skrawania, które muszą być odpowiednio dobrane, aby zapewnić efektywność procesu i uzyskać wysoką jakość powierzchni.

Wiercenie - precyzyjne otwory na każdą skalę

Na czym polega wiercenie?

Wiercenie jest metodą obróbki skrawaniem, której celem jest wykonywanie otworów w materiałach za pomocą narzędzia skrawającego zwanego wiertłem. Proces wiercenia odbywa się na wiertarkach - zarówno ręcznych, jak i maszynowych. Wiertarki CNC pozwalają na bardzo precyzyjne pozycjonowanie i wiercenie otworów o różnych średnicach i głębokościach.

Typowe zastosowania wiercenia

Wiercenie jest kluczowe w wielu dziedzinach inżynierii i produkcji. Przykładowo, w branży budowlanej wiercenie jest niezbędne do przygotowania otworów pod śruby i kołki montażowe. W przemyśle lotniczym, wiercenie precyzyjnych otworów w elementach konstrukcyjnych samolotów jest niezwykle ważne dla ich wytrzymałości i bezpieczeństwa. Wiercenie jest również stosowane w medycynie do tworzenia precyzyjnych otworów w implantach i narzędziach chirurgicznych.

Narzędzia wiertnicze i materiały

Narzędzia wiertnicze, takie jak wiertła spiralne, wiertła kobaltowe czy wiertła diamentowe, są stosowane w zależności od rodzaju wierconego materiału. Ważnym aspektem wiercenia jest wybór odpowiednich parametrów skrawania, takich jak prędkość obrotowa wiertła, posuw oraz chłodzenie, które wpływają na jakość otworu oraz trwałość narzędzia.

Szlifowanie - idealna gładkość i precyzja

Czym jest szlifowanie?

Szlifowanie jest techniką obróbki skrawaniem, która polega na usuwaniu małych ilości materiału za pomocą ściernic, w celu uzyskania bardzo gładkiej powierzchni i wysokiej precyzji wymiarowej. Proces szlifowania odbywa się na szlifierkach, które mogą być zarówno ręczne, jak i sterowane numerycznie (CNC).

Zastosowania szlifowania

Szlifowanie jest niezbędne w procesach produkcji, gdzie wymagana jest wysoka precyzja i gładkość powierzchni. W przemyśle narzędziowym, szlifowanie jest stosowane do wykańczania powierzchni narzędzi tnących oraz elementów form wtryskowych. Przemysł motoryzacyjny korzysta z szlifowania do wykańczania cylindrów, wałów i innych precyzyjnych komponentów silników. Szlifowanie optyczne jest używane do produkcji soczewek i innych elementów optycznych o wysokiej jakości powierzchni.

Narzędzia i materiały stosowane w szlifowaniu

Ściernice, czyli narzędzia stosowane w szlifowaniu, wykonane są z różnych materiałów ściernych, takich jak tlenek aluminium, węglik krzemu, diament czy cyrkon. Wybór ściernicy zależy od rodzaju obrabianego materiału oraz żądanej jakości wykończenia powierzchni. Ważnym aspektem jest również chłodzenie podczas procesu szlifowania, które ma na celu zmniejszenie tarcia i temperatury, a tym samym zapobiegnięcie uszkodzeniom materiału i narzędzia.

Gładzenie - precyzyjne wykańczanie powierzchni

Co to jest gładzenie?

Gładzenie to technika obróbki skrawaniem, która polega na wykańczaniu powierzchni za pomocą narzędzi skrawających o bardzo małej głębokości skrawania. Proces ten jest stosowany w celu uzyskania bardzo wysokiej jakości powierzchni, niskich chropowatości oraz precyzyjnych wymiarów. Gładzenie odbywa się na specjalnych maszynach gładzących.

Gdzie stosuje się gładzenie?

Gładzenie jest kluczowe w produkcji precyzyjnych elementów mechanicznych, gdzie wymagana jest bardzo gładka powierzchnia i wysoka precyzja wymiarowa. Przemysł motoryzacyjny korzysta z gładzenia do wykańczania powierzchni cylindrów i tłoków w silnikach spalinowych. W przemyśle lotniczym, gładzenie jest stosowane do wykańczania powierzchni elementów konstrukcyjnych o wysokich wymaganiach jakościowych. Gładzenie znajduje również zastosowanie w produkcji precyzyjnych narzędzi oraz komponentów medycznych.

Narzędzia i materiały używane w gładzeniu

Narzędzia gładzące, takie jak pręty lub kamienie gładzące, wykonane są z różnych materiałów, takich jak diament, tlenek aluminium, węglik krzemu czy ceramika. Wybór narzędzia zależy od rodzaju obrabianego materiału oraz wymagań dotyczących jakości powierzchni i dokładności wymiarowej. Kluczowym aspektem jest również odpowiednie chłodzenie i smarowanie podczas procesu gładzenia, które zapewnia optymalne warunki pracy i wysoką jakość wykończenia powierzchni.

Elekroerozja - nowoczesna metoda obróbki skrawaniem

Jak działa elektroerozja?

Elektroerozja, znana również jako EDM (Electric Discharge Machining), jest nowoczesną metodą obróbki skrawaniem, która polega na usuwaniu materiału za pomocą wyładowań elektrycznych. Proces ten odbywa się w dielektrycznym płynie, który chłodzi i izoluje obrabiany przedmiot. Narzędzie elektroerozyjne, które może być w formie drutu (EDM drutowe) lub elektrodą kształtową (EDM wgłębne), powoduje wyładowania elektryczne pomiędzy narzędziem a obrabianym materiałem, co prowadzi do jego kontrolowanego usunięcia.

Zastosowania elektroerozji

Elektroerozja jest stosowana w produkcji precyzyjnych narzędzi, form wtryskowych, matryc oraz elementów maszyn o skomplikowanych kształtach i wymaganiach jakościowych. W przemyśle lotniczym, elektroerozja jest używana do wytwarzania precyzyjnych części turbin i innych elementów silników lotniczych. W przemyśle medycznym, EDM znajduje zastosowanie w produkcji narzędzi chirurgicznych oraz implantów. Elektroerozja jest również wykorzystywana do wykonywania precyzyjnych otworów oraz skomplikowanych kształtów w materiałach trudnoskrawalnych, takich jak węgliki spiekane, ceramika czy stopy trudno obrabialne.

Narzędzia i materiały w elektroerozji

Narzędzia elektroerozyjne, takie jak elektrody kształtowe i druty elektroerozyjne, wykonane są z materiałów przewodzących prąd elektryczny, takich jak miedź, mosiądz, grafit czy wolfram. Wybór narzędzia zależy od rodzaju obrabianego materiału oraz geometrii i dokładności wymagań komponentu. Kluczowym aspektem jest również dobór odpowiednich parametrów procesu elektroerozyjnego, takich jak napięcie, natężenie prądu, czas impulsu oraz dielektryczny płyn roboczy, aby zapewnić optymalne warunki pracy i wysoką jakość obrabianych powierzchni.

Podsumowanie

Podsumowując, obróbka skrawaniem jest niezwykle ważnym obszarem w inżynierii i przemyśle. Dzięki różnorodnym metodom skrawania, takim jak tokarstwo, frezowanie, wiercenie, szlifowanie, gładzenie i elektroerozja, możliwe jest produkowanie precyzyjnych i kompleksowych komponentów niezbędnych dla wielu branż. Obróbka skrawaniem pozwala na uzyskiwanie wysokiej precyzji wymiarowej, gładkości powierzchni oraz skomplikowanych kształtów, co jest kluczowe dla nowoczesnych technologii. Bez względu na branżę, w której pracujesz, zrozumienie jakie są rodzaje obróbki skrawaniem oraz ich zastosowań jest niezbędne do efektywnej i precyzyjnej produkcji. Wiedza o odpowiednim doborze narzędzi i parametrów procesów skrawania jest kluczowa, aby uzyskać optymalne efekty i wysoką jakość obrabianych komponentów. Jest to temat, który na pewno zasługuje na głębsze zrozumienie i praktyczne doświadczenie.

Komentarze